คุณสมบัติ

HCs มีความต้านทานความร้อนสูงมาก: ภายใต้การสัมผัสกับความร้อนสูงถึง 1600–2000 ° C ในกรณีที่ไม่มีออกซิเจน ลักษณะทางกลของเส้นใยจะไม่เปลี่ยนแปลง สิ่งนี้กำหนดความเป็นไปได้ของการใช้ HCs เป็นเกราะป้องกันความร้อนและวัสดุฉนวนความร้อนในเทคโนโลยีอุณหภูมิสูง คอมโพสิตคาร์บอน - คาร์บอนทำขึ้นบนพื้นฐานของ HC ซึ่งโดดเด่นด้วยความต้านทานการระเหยสูง HC สามารถทนต่อสภาพแวดล้อมทางเคมีที่รุนแรง แต่ออกซิไดซ์เมื่อถูกความร้อนในที่ที่มีออกซิเจน อุณหภูมิการทำงานสูงสุดในอากาศคือ 300-370 ° C การสะสมของชั้นคาร์ไบด์บางๆ โดยเฉพาะอย่างยิ่ง SiC หรือโบรอนไนไตรด์บน HC ช่วยให้สามารถขจัดข้อเสียนี้ออกไปได้เป็นส่วนใหญ่ เนื่องจากมีความทนทานต่อสารเคมีสูง ไฮโดรคาร์บอนจึงถูกใช้สำหรับการกรองสื่อที่มีฤทธิ์รุนแรง ทำความสะอาดก๊าซ ทำชุดป้องกัน ฯลฯ เป็นองค์ประกอบความร้อนไฟฟ้าสำหรับวัตถุประสงค์ต่างๆ สำหรับการผลิตเทอร์โมคัปเปิล ฯลฯ

การเปิดใช้งาน HC จะสร้างวัสดุที่มีพื้นผิวที่ใช้งานขนาดใหญ่ (300-1500 m2 / g) ซึ่งเป็นตัวดูดซับที่ดีเยี่ยม การสะสมตัวเร่งปฏิกิริยาบนเส้นใยทำให้สามารถสร้างระบบเร่งปฏิกิริยาด้วยพื้นผิวที่พัฒนาแล้วได้

โดยทั่วไปแล้ว HCs จะมีความแข็งแกร่งของคำสั่ง 0.5-1 GPa และโมดูลัส 20-70 GPa ในขณะที่ตัวที่อยู่ภายใต้การยืดกล้ามเนื้อจะมีความแข็งแรง 2.5-3.5 GPa และโมดูลัสที่ 200-450 GPa เนื่องจากความหนาแน่นต่ำ (1.7-1.9 g / cm³) ในแง่ของค่าเฉพาะ (อัตราส่วนของความแข็งแรงและโมดูลัสต่อความหนาแน่น) ของคุณสมบัติทางกล ไฮโดรคาร์บอนที่ดีที่สุดจึงเหนือกว่าวัสดุเส้นใยทนความร้อนที่รู้จักทั้งหมด ความแข็งแรงจำเพาะของ HC นั้นด้อยกว่าใยแก้วและเส้นใยอะรามิด พลาสติกคาร์บอนโครงสร้างได้มาจากไฮโดรคาร์บอนที่มีความแข็งแรงสูงและโมดูลัสสูงโดยใช้สารยึดเกาะโพลีเมอร์ วัสดุคอมโพสิตได้รับการพัฒนาโดยใช้สารยึดเกาะ HC และเซรามิก HC และคาร์บอนเมทริกซ์ รวมถึง HC และโลหะ ซึ่งสามารถทนต่ออุณหภูมิที่รุนแรงกว่าพลาสติกทั่วไป

คอนกรีตถ่านหิน

คอนกรีตคาร์บอนได้รับการพัฒนาขึ้นที่มหาวิทยาลัยเทคนิคแห่งเดรสเดน และหากเราเปรียบเทียบกับคอนกรีตเสริมเหล็กที่คุ้นเคยกับผู้สร้างรายใด ก็ไม่มีความแตกต่างกันมากนัก เพียงเปลี่ยนโครงเสริมแรงด้วยโลหะเป็นคาร์บอน Ulevolokna ใช้สำหรับสร้างคอนกรีตและโครงสร้างเสริมในรูปแบบของผ้านอนวูฟเวน, ตาข่าย, เร่ร่อนและสิ่งทอคาร์บอนไฟเบอร์ที่หลากหลาย เนื่องจากเส้นใยคาร์บอนมีความแข็งแรงเป็นพิเศษ การผสมผสานของเส้นใยดังกล่าวนับหมื่นจึงให้คุณสมบัติด้านความแข็งแรงที่เป็นเอกลักษณ์เฉพาะสำหรับโครงสร้างที่รองรับ

คอนกรีตถ่านหินในการก่อสร้างเสาหิน

สำหรับการเตรียมคอนกรีตถ่านหินนั้นใช้ผ้าคาร์บอน - ผ้าไม่ทอซึ่งมีความหนาวัดเป็นไมครอน แต่ผืนผ้าใบที่มีเส้นด้ายหลายหมื่นเส้นเหล่านี้เป็นวัสดุพื้นฐานที่แข็งแรงมาก เรียกว่าสิ่งทอคาร์บอนไฟเบอร์ ยังใช้ตาข่ายไฟเบอร์เสริมไมโคร การประยุกต์ใช้คอนกรีตถ่านหินเป็นหลักในการก่อสร้างและสร้างใหม่:

- องค์ประกอบและโครงสร้างแบริ่งคอนกรีตคาร์บอนไม่สามารถเปรียบเทียบกับคอนกรีตเสริมเหล็กในแง่ของมวลได้ - มีน้ำหนักเบากว่าหลายเท่า ทับซ้อนกัน, ผนัง, เสาทำจากคอนกรีตถ่านหินที่มีความแข็งแรงคล้ายกับคอนกรีตเสริมเหล็กทำให้บางและเบากว่าได้มาก ในทางกลับกันการลดน้ำหนักของอาคารโดยที่ดินฐานรากมีเสถียรภาพจะช่วยให้คุณใช้ฐานรากที่มีขนาดใหญ่และมีราคาแพงน้อยกว่ามากและแม้ว่าต้นทุนของฐานรากจะอยู่ที่ 25-40% ของราคาทั้งหมด ของบ้านออมทรัพย์ก็ไม่เลว

- ในระหว่างการซ่อมแซมและฟื้นฟูอาคารเก่าด้วยคอนกรีตถ่านหินและวัสดุถ่านหิน จะมีการเสริมกำลังพื้นรับน้ำหนัก เสาค้ำ คานทุกประเภท ผู้เชี่ยวชาญและนักวิจัยเกี่ยวกับวัสดุที่เป็นนวัตกรรมใหม่ของคอนกรีตถ่านหินกล่าวว่าการเสริมคอนกรีตด้วยการเสริมแรงด้วยเส้นใยคาร์บอนจะสามารถสร้างโครงสร้างใหม่ได้แม้จะต้องรื้อถอนก่อนการปรากฏตัวของคอนกรีตถ่านหิน

การผลิตคาร์บอนไฟเบอร์

คาร์บอนไฟเบอร์หมายถึงพอลิเมอร์และเป็นรูปแบบหนึ่งของกราไฟท์ (คาร์บอนแผ่นบริสุทธิ์หรือโครงสร้างอะตอมที่เรียกว่า "filiform-tape" มากกว่า) ห่วงโซ่ไพโรไลซิสทางเทคโนโลยีมีความเกี่ยวข้องกับการให้ความร้อนตามลำดับของพอลิเมอร์ (อันที่จริง การให้ความร้อนนี้เป็นวงจรและรูปแบบของมันซับซ้อนมาก) เรียกว่า "โพลีอะคริโลไนไตรล์" หรือเรียกง่ายๆ ว่า PAN อุณหภูมิที่สูงขึ้นทีละน้อยและสูงขึ้นเรื่อย ๆ - ในกรณีนี้ สารจะสูญเสียอะตอมของไฮโดรเจนก่อน จากนั้น - เมื่อถูกความร้อนถึงประมาณ 600 องศา โซ่โพลีเมอร์จะเริ่มเติบโต ในขณะที่การกำจัดก๊าซไฮโดรเจนยังคงดำเนินต่อไป จากนั้นพอลิเมอร์จะถูก "ทอด" สูงถึง 1,000 องศาขึ้นไป - จนถึงอุณหภูมิของคาร์บอนไนเซชั่นและกราไฟท์เพิ่มเติม - นี่คือประมาณ 3000 องศา (การใช้พลังงานมีความสำคัญอย่างยิ่งซึ่งอธิบายราคาคาร์บอนไฟเบอร์ที่สูง) กระบวนการทั้งหมดอยู่ในสภาพแวดล้อมเฉื่อย โซ่กลายเป็น "ริบบิ้น" ซึ่งอะตอมของขอบเป็นไนโตรเจนและโครงสร้างก็เป็นคาร์บอนอย่างสมบูรณ์แล้ว จุดสิ้นสุดของกระบวนการคือคาร์บอนเกือบบริสุทธิ์ (99%) ในรูปของกราไฟต์ ซึ่งหมายถึงโครงสร้างเทปเส้นใยแบน ริบบิ้นของตารางอะตอมของคาร์บอนที่ "มีแนวโน้มที่จะ" พับเป็นเกลียวคือการแสดงเส้นใยคาร์บอนคร่าวๆ โดยไม่ต้องใช้กล้องจุลทรรศน์ ถัดมาคือเทคโนโลยีคอมโพสิต และผลลัพธ์ที่ได้คือผลิตภัณฑ์ - ตัวอย่างเช่น ผ้าคาร์บอน-อะรามิด

เส้นใยคาร์บอนเองไม่สามารถนำมาใช้ได้ แต่วัสดุคอมโพสิตทั้งหมดมีพื้นฐานมาจากเส้นใยคาร์บอน ส่งผลให้มีความแข็งแรงเฉพาะตัวสำหรับมวลของเส้นใย คอมโพสิตสามารถใช้ได้เกือบทุกที่ - ในยานอวกาศและสินค้ากีฬา

ข้างต้นเป็นเพียงขั้นตอนแรกของห่วงโซ่เทคโนโลยีของผลิตภัณฑ์คาร์บอนไฟเบอร์ จากนั้นพวกเขาเพิ่มการยึดเกาะของเส้นด้ายมัดกับเมทริกซ์ ทำการปรับพื้นผิวที่ดี - ในเวลาเดียวกัน อะตอมของคาร์บอน "เปิดเผย" เพื่อเพิ่มการแลกเปลี่ยนไอออน ขั้นตอนสุดท้ายที่สำคัญคือการปกป้อง "เส้นใย" ที่เสร็จแล้วโดยการแต่งกาย สามารถผลิตได้ไม่เพียงแค่จาก PAN เท่านั้น แต่ยังขึ้นอยู่กับส่วนผสมของสารละลาย้เหนียว ถ่านหินและปิโตรเลียม และไฮเดรตเซลลูโลส เส้นใยคาร์บอนในรูปของผลิตภัณฑ์ขั้นสุดท้ายสามารถเห็นได้จากการจำหน่ายในรูปแบบของเส้นด้าย เทปและผ้า ผ้าไม่ทอ ผลิตภัณฑ์ดูดซับ และยังอยู่ในรูปแบบที่กระจายตัว - ผงจากเส้นใยคาร์บอนพื้น

ลักษณะทางเทคนิคของเส้นใยคาร์บอน

สำหรับคาร์บอนไฟเบอร์ ลักษณะทางกลหลักคือ ความต้านทานแรงดึง σวี ความต้านทานแรงดึงต่อหน่วยปริมาตร เช่นเดียวกับโมดูลัสความยืดหยุ่น ซึ่งกำหนดความยืดหยุ่นและความสามารถในการทำงานในการดัด

คุณสมบัติทางกลขึ้นอยู่กับการวางแนวของเส้นใยอย่างมาก กล่าวคือ เป็นแบบแอนไอโซทรอปิก แม้ว่าในลายสานแบบบานหน้าต่างและลายทแยง ผลของแอนไอโซโทรปีจะเด่นชัดน้อยกว่า โดยทั่วไปจะกำหนดข้อมูลจำเพาะสำหรับทิศทางตามยาว

เส้นใยคาร์บอนมีลักษณะทางกลดังต่อไปนี้เมื่อเปรียบเทียบกับโลหะเสริมแรง เส้นใยแก้ว และเส้นใยโพลีเมอร์

|

ไฟเบอร์ (ลวด) |

ρ, กก. / ลบ.ม |

Tm, ° C |

σNS, MPa |

σNS/ ρ, MPa / กก. * ม.-3 |

|

อลูมิเนียม |

2 687 |

660 |

620 |

2 300 |

|

แร่ใยหินชนิดหนึ่ง |

2 493 |

1 521 |

1 380 |

5 500 |

|

เบริลเลียม |

1 856 |

1 284 |

1 310 |

7 100 |

|

เบริลเลียมคาร์ไบด์ |

2 438 |

2 093 |

1 030 |

4 200 |

|

คาร์บอน |

1 413 |

3 700 |

2 760 |

157 |

|

แก้วอี |

2 548 |

1 316 |

3 450 |

136 |

|

กลาส เอส |

2 493 |

1 650 |

4 820 |

194 |

|

กราไฟท์ |

1 496 |

3 650 |

2 760 |

184 |

|

โมลิบดีนัม |

0 166 |

2 610 |

1 380 |

14 |

|

ใยสังเคราะห์ |

1 136 |

249 |

827 |

73 |

|

โพลีเอสเตอร์ |

1 385 |

248 |

689 |

49 |

|

เหล็ก |

7 811 |

1 621 |

4 130 |

53 |

|

ไทเทเนียม |

4 709 |

1 668 |

1 930 |

41 |

|

ทังสเตน |

19 252 |

3 410 |

4 270 |

22 |

ตัวอย่างเช่น พารามิเตอร์ของเส้นใยคาร์บอนโทเรพอลิอะคริเลต (PAN) ที่มีเส้นใยคาร์บอนโมดูลัสสูงที่มีความต้านทานแรงดึงสูง

|

ไฟเบอร์ |

โมดูลัสยืดหยุ่น (msi) |

ความต้านแรงดึง (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

มีความสัมพันธ์กัน - ยิ่งความต้านทานแรงดึงสูง โมดูลัสยืดหยุ่นยิ่งต่ำลงเท่านั้น

สิ่งที่ส่งผลต่อลักษณะทางเทคนิคของคอมโพสิตคาร์บอน

เมื่อเลือกวัสดุ ต้องหาความสมดุลที่เหมาะสมที่สุดระหว่างคุณลักษณะ การเลือกชั้น ทิศทางของเส้นใย วิธีการทอ และความหนาแน่น คุณสมบัติทางกลของคอมโพสิตสำเร็จรูปถูกกำหนดโดยพารามิเตอร์ต่อไปนี้:

- ชนิดของคาร์บอนไฟเบอร์และเรซิน

- ประเภทสาน, การวางแนวเส้นใย,

- อัตราส่วนของเส้นใย (เช่น ความหนาแน่นของเส้นใย) ต่อเรซินในองค์ประกอบ

- ความหนาแน่น ความสม่ำเสมอ ความพรุน ฯลฯ

อย่าลืมเกี่ยวกับประสบการณ์และทักษะในการทำงานกับคอมโพสิต

ผู้เขียน Irina Khimich

เมื่อคัดลอกเนื้อหาอย่าลืมว่าแต่ละข้อความมีผู้แต่ง ดังนั้นเมื่อเพิ่มเนื้อหาในเว็บไซต์ของคุณอย่าลืมใส่ลิงก์ที่จัดทำดัชนีไปยังแหล่งที่มา !!!

การเสริมแรงด้วยคาร์บอนไฟเบอร์

การเสริมแรงด้วยคาร์บอนไฟเบอร์ไม่เพียงแต่สำหรับเสาหินเท่านั้น แต่สำหรับองค์ประกอบสำเร็จรูปด้วย ในขณะนี้ แผงด้านหน้าและแผ่นพื้นที่ทำจากคอนกรีตคาร์บอนเป็นอนาคตและอยู่ในระหว่างการพัฒนา และเป็นไปได้มากว่าราคาของพวกเขาจะถูกห้ามปรามในตอนแรก คาร์บอนไฟเบอร์ถูกผลิตขึ้นโดยใช้เทคโนโลยีที่มีราคาแพงและมีราคาที่เหมาะสม และนี่คือหนึ่งในเหตุผลที่ว่าทำไมการใช้ผลิตภัณฑ์คอนกรีตถ่านหินอย่างแพร่หลายและโครงสร้างสำหรับการก่อสร้างยังคงเป็นสิ่งที่ยอดเยี่ยม

ตามการคาดการณ์ของผู้เชี่ยวชาญ ใน 5-10 ปี คอนกรีตเสริมเหล็กแบบดั้งเดิมอาจถูกแทนที่ด้วยคอนกรีตคอมโพสิตที่เบาและแข็งแรงกว่าด้วยการเสริมแรงด้วยคาร์บอนไฟเบอร์ สำหรับการเสริมแรงของโครงสร้างเสาหินและการสร้างใหม่ เทพนิยายนี้ได้กลายเป็นความจริงแล้ว

การเสริมแรงด้วยคาร์บอนไฟเบอร์ของโครงสร้างคอนกรีต

มีวิธีแก้ปัญหาอย่างน้อยสองวิธีในการเสริมแรงเทปคอนกรีต พื้น คาน หรือชั้นวาง:

- วางสิ่งทอคาร์บอนไฟเบอร์ในระหว่างการเทคอนกรีต - ทับคอนกรีตแต่ละชั้นที่จะเท ส่งผลให้โครงสร้างที่จะเทคอนกรีตมีชั้นเสริมแรงภายในหลายชั้น

- ก่อนการเทคอนกรีต การดำเนินการมาตรฐานทั้งหมดจะดำเนินการ - เตรียมฐาน มีการติดตั้งแบบหล่อและคลายเกลียว แต่แทนที่จะใช้โครงเสริมโลหะ กลับใช้การเสริมแรงด้วยคาร์บอนไฟเบอร์ ในเวลาเดียวกัน มีโบนัสที่น่าสนใจ: เกือบทุกบรรทัดฐานสำหรับชั้นป้องกันของคอนกรีตที่ออกแบบมาเพื่อป้องกันการสึกกร่อนของเหล็กเสริมในอากาศจะไม่เกี่ยวข้องอีกต่อไป ตาข่ายคาร์บอนไฟเบอร์ที่มีชั้นป้องกันไม่ 50-70 มม. สามารถติดตั้งบนฐานรากซึ่งช่วยประหยัดส่วนผสมของคอนกรีตได้มาก เช่นเดียวกับปลายคานและพื้นผิวของเทป ตาข่ายเสริมแรงยังสามารถติดตั้งที่ด้านบนขององค์ประกอบที่จะเทคอนกรีตได้

ฟิลเลอร์เสริมแรง

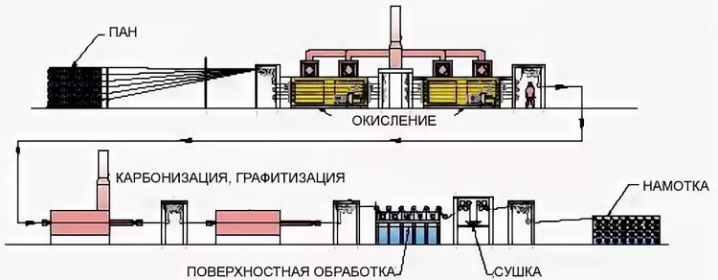

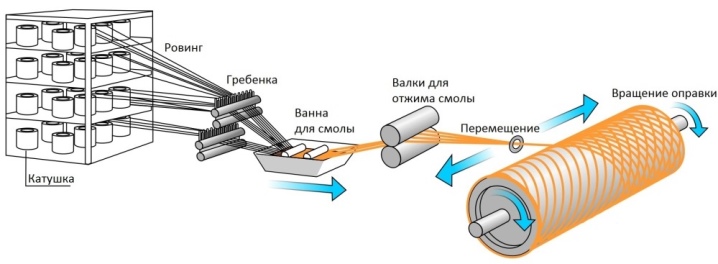

กระบวนการผลิตเส้นใยคาร์บอนประกอบด้วยผลกระทบทางความร้อนและทางกลที่ต่อเนื่องกันบนเส้นใยอินทรีย์ดั้งเดิม ซึ่งนำไปสู่การเกิดคาร์บอนไนเซชัน กราฟต์ไลเซชัน และการปรับปรุงโครงสร้าง

ในระยะแรกการให้ความร้อนแก่เส้นใยที่ยืดเริ่มต้นจนถึงอุณหภูมิ 220 ° C จะนำไปสู่การก่อตัวของพันธะเคมีที่เชื่อมขวางระหว่างโมเลกุลของพอลิเมอร์

ในขั้นตอนที่สอง การให้ความร้อนที่อุณหภูมิ 1,000 ° C ช่วยให้ได้เส้นใยคาร์บอนที่เรียกว่าคาร์บอน 80 ... 95% ของธาตุคาร์บอนและมีความแข็งแรงสูงเพียงพอ

ในขั้นตอนที่สาม (การอบชุบด้วยความร้อนที่อุณหภูมิ 1500 ... 2000 ° C) จะได้รับผลิตภัณฑ์ขั้นสุดท้าย - เส้นใยคาร์บอนกราไฟท์ที่มีโครงสร้างผลึกใกล้เคียงกับกราไฟท์ ค่าความต้านทานแรงดึงและโมดูลัสยืดหยุ่นของเส้นใยคาร์บอนจะอยู่ที่ 2 ... 3.5 GPa และ 220 ... 700 GPa ทั้งนี้ขึ้นอยู่กับเงื่อนไขการผลิตและชนิดของวัตถุดิบ เส้นใยมีความแข็งแรงสูงสุดซึ่งเมื่อได้รับความร้อนในขั้นตอนสุดท้าย (T = 1600 ° C) มีโครงสร้างเป็นผลึกละเอียด วัสดุโมดูลัสสูงได้มาจากการยืดเส้นใยที่อุณหภูมิ 2700 ° C

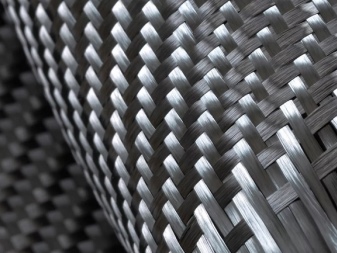

เส้นใยคาร์บอนถูกนำมาใช้ในรูปแบบของการรวมกลุ่ม เทป และผ้า ในฐานะองค์ประกอบเสริมแรง มีความเปราะบางและแปรรูปได้น้อยกว่าแก้ว มีความเฉื่อยทางเคมีต่างกัน พลังงานพื้นผิวต่ำ ซึ่งนำไปสู่การทำให้เส้นใยเปียกได้ไม่ดีด้วยสารละลายและการละลายของวัสดุเมทริกซ์ ซึ่งท้ายที่สุดแล้วจะทำให้เกิดแรงยึดเกาะต่ำที่ส่วนต่อประสาน "ไฟเบอร์-เมทริกซ์" . ข้อได้เปรียบหลักคือความแข็งแกร่งสูง ลักษณะทางกลยังคงคงที่จนถึงอุณหภูมิ 450 ° C ซึ่งช่วยให้สามารถใช้เส้นใยคาร์บอนกับพอลิเมอร์และเมทริกซ์โลหะเส้นใยมีลักษณะเฉพาะด้วยค่าสัมประสิทธิ์การขยายตัวเชิงเส้นเชิงลบ ซึ่งเมื่อรวมกับค่าสัมประสิทธิ์บวกของเมทริกซ์แล้ว ทำให้สามารถสังเคราะห์องค์ประกอบสำหรับโครงสร้างที่คงขนาดไว้ภายใต้อุณหภูมิที่สัมผัสได้ เส้นใยคาร์บอนใช้สำหรับการผลิตชิ้นส่วนที่ต้องการความแข็งแกร่งซึ่งเป็นเงื่อนไขที่ลดประสิทธิภาพของการใช้วัสดุที่เสริมด้วยใยแก้ว ราคาของคาร์บอนไฟเบอร์นั้นสูงกว่าค่าแก้วถึง 2 เท่า

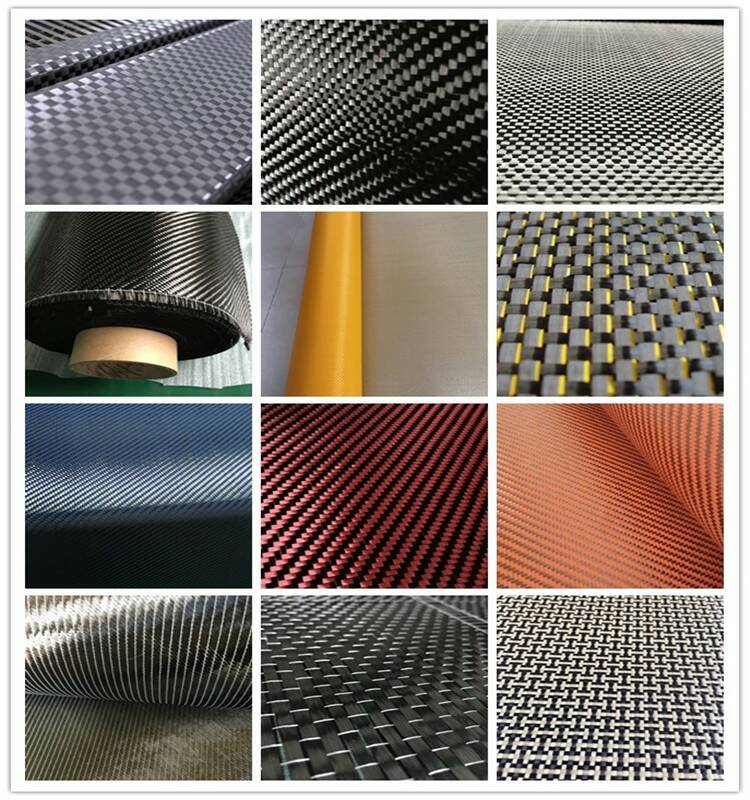

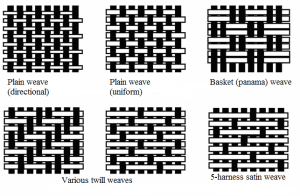

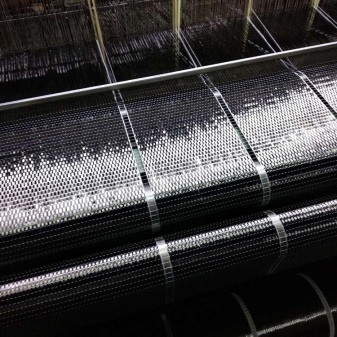

ประเภทของผ้าทอ

Plane Weave (P) - เส้นใยคาร์บอนที่หนาแน่นที่สุดซึ่งพบได้บ่อยที่สุด ด้ายพุ่งและด้ายพุ่งพันกัน 1X1 สลับกัน ความหนาแน่นสูงช่วยให้คุณหลีกเลี่ยงการบิดเบือนของพื้นผิว แต่ในขณะเดียวกันการทอดังกล่าวทำให้ผืนผ้าใบพลาสติกน้อยลงและทำให้การวางผืนผ้าใบเป็นรูปทรงได้ยากซึ่งต้องใช้ทักษะบางอย่าง

ก้างปลา (Twill, T) - ผ้าทอลายทแยง 2X2 ซึ่งเป็นผ้าที่ใช้งานได้หลากหลายและแพร่หลายที่สุดที่ใช้ในการปรับแต่งรถ ด้ายพุ่งและด้ายยืนพันกันเป็นสองด้าย

ผ้าประเภทนี้มีลวดลายทแยงมุมที่ชัดเจน ทำให้มีความยืดหยุ่นและหลวมมากขึ้น ลายนี้แข็งแรงกว่า 1X1 ขัดกับความเชื่อที่นิยม

นอกจากนี้ยังเป็นการทอแบบทั่วไปและหลากหลาย เหมาะสำหรับเสริมทักษะในการทำงานกับเตียงถ่านหิน เนื้อผ้าหลวมและยืดหยุ่นได้ด้วยคุณสมบัติไอโซโทรปิก ซึ่งทำให้ดึงไปในทิศทางที่ต้องการได้ง่าย

อย่างไรก็ตาม นี่หมายความว่าการทอประเภทนี้ต้องมีการประมวลผลอย่างระมัดระวังมากกว่าการทอแบบธรรมดา 1 × 1 เนื่องจากง่ายต่อการทำให้เกิดช่องว่างและการบิดเบี้ยวของพื้นผิว

ก้างปลาชนิดหนึ่งที่ไม่ค่อยได้ใช้ โครงสร้างที่ยืดหยุ่นมากสำหรับโซลูชันแบบกำหนดเอง

Satin (Satin WEAVE, R) - ผ้าใบพลาสติกที่มีความหนาแน่นน้อยที่สุดและมากที่สุด

ความหลวมของเนื้อผ้านั้นมาจากลักษณะการทอ: ด้ายพุ่งและด้ายยืนแต่ละเส้นจะผ่านด้ายพุ่งหรือด้ายยืนหลายเส้น

ต้องใช้ทักษะในระดับหนึ่งเมื่อทำงานกับผืนผ้าใบประเภทนี้

การทอตะกร้ามักใช้น้อย - Leno, Basket Weave พื้นผิวที่สวยงาม แต่ผืนผ้าใบดังกล่าวยากที่จะจัดวางโดยไม่ทำให้ภาพบิดเบี้ยว

แผนภาพแสดงประเภทของการทอผ้าคาร์บอนในรูป

เทคโนโลยีการผลิต

คาร์บอนไฟเบอร์สามารถผลิตได้จากโพลีเมอร์หลายประเภท โหมดการประมวลผลกำหนดวัสดุดังกล่าวสองประเภทหลัก - ประเภทถ่านและกราไฟท์

มีความแตกต่างที่สำคัญระหว่างไฟเบอร์ที่ได้จาก PAN และพิทช์ประเภทต่างๆ เส้นใยคาร์บอนคุณภาพทั้งเกรดความแข็งแรงสูงและโมดูลัสสูงสามารถมีระดับความแข็งและโมดูลัสต่างกันได้

เป็นเรื่องปกติที่จะอ้างถึงแบรนด์ต่างๆ

เส้นใยทำในรูปแบบเส้นใยหรือมัด พวกมันถูกสร้างขึ้นจากเส้นใยต่อเนื่อง 1,000 ถึง 10,000 เส้น เนื้อเยื่อจากเส้นใยเหล่านี้สามารถสร้างขึ้นได้เช่นเดียวกับสายพ่วง (ในกรณีนี้จำนวนเส้นใยจะยิ่งมากขึ้น) วัตถุดิบเริ่มต้นไม่เพียงแต่เป็นเส้นใยธรรมดาเท่านั้น แต่ยังรวมถึงเม็ดคริสตัลเหลวและโพลีอะคริโลไนไตรล์ด้วย ขั้นตอนการผลิตหมายถึงการผลิตเส้นใยดั้งเดิมก่อน จากนั้นจึงนำไปให้ความร้อนในอากาศที่ 200 - 300 องศา

ในกรณีของ PAN กระบวนการดังกล่าวเรียกว่าการปรับสภาพก่อนหรือการปรับปรุงการทนไฟ

หลังจากขั้นตอนดังกล่าว สนามได้รับคุณสมบัติที่สำคัญเช่นการหลอมได้ เส้นใยบางส่วนถูกออกซิไดซ์

โหมดการให้ความร้อนเพิ่มเติมกำหนดว่าจะอยู่ในกลุ่มคาร์บอนหรือแกรไฟต์ การสิ้นสุดของงานหมายถึงการให้พื้นผิวมีคุณสมบัติที่จำเป็น หลังจากนั้นจึงเสร็จสิ้นหรือปรับขนาด

การเกิดออกซิเดชันในอากาศช่วยเพิ่มการทนไฟ ไม่เพียงแต่เป็นผลมาจากการเกิดออกซิเดชันเท่านั้น การมีส่วนร่วมไม่ได้เกิดขึ้นจากการดีไฮโดรจีเนชันบางส่วนเท่านั้น แต่ยังรวมถึงการเชื่อมขวางระหว่างโมเลกุลและกระบวนการอื่นๆ ด้วย นอกจากนี้ ความอ่อนไหวของวัสดุต่อการหลอมเหลวและการระเหยของอะตอมคาร์บอนจะลดลงการทำให้เป็นคาร์บอน (ในระยะอุณหภูมิสูง) มาพร้อมกับการทำให้เป็นแก๊สและการหลบหนีของอะตอมแปลกปลอมทั้งหมด

คาร์บอนไดออกไซด์ที่ตามมาจะดำเนินการในสภาพแวดล้อมไนโตรเจนที่ 1,000 - 1500 องศา ระดับความร้อนที่เหมาะสมที่สุดตามนักเทคโนโลยีจำนวนหนึ่งคือ 1200 - 1400 องศา ไฟเบอร์โมดูลัสสูงจะต้องได้รับความร้อนสูงถึงประมาณ 2500 องศา ในขั้นตอนเบื้องต้น PAN ได้รับโครงสร้างจุลภาคแบบแลดเดอร์ การควบแน่นที่ระดับโมเลกุลพร้อมกับการปรากฏตัวของสารอะโรมาติกโพลีไซคลิก "รับผิดชอบ" สำหรับการเกิดขึ้น

ยิ่งอุณหภูมิสูงขึ้น โครงสร้างของประเภทไซคลิกก็จะยิ่งมากขึ้นเท่านั้น หลังจากสิ้นสุดการอบชุบด้วยความร้อนตามเทคโนโลยีแล้ว การจัดเรียงตัวของโมเลกุลหรือชิ้นส่วนอะโรมาติกจะทำให้แกนหลักขนานกับแกนไฟเบอร์ ความตึงเครียดป้องกันไม่ให้ระดับการปฐมนิเทศลดลง ลักษณะเฉพาะของการสลายตัวของ PAN ระหว่างการอบชุบด้วยความร้อนจะพิจารณาจากความเข้มข้นของโมโนเมอร์ที่ต่อกิ่ง เส้นใยแต่ละประเภทจะกำหนดเงื่อนไขการประมวลผลเบื้องต้น

พิตช์ปิโตรเลียมคริสตัลเหลวต้องเก็บไว้เป็นเวลานานที่อุณหภูมิ 350 ถึง 400 องศา โหมดนี้จะนำไปสู่การควบแน่นของโมเลกุลโพลีไซคลิก มวลของพวกมันเพิ่มขึ้นและค่อยๆเกาะติดกัน (ด้วยการก่อตัวของทรงกลม) หากความร้อนไม่หยุด สเฟียรูไลต์จะเติบโต น้ำหนักโมเลกุลจะเพิ่มขึ้น และผลที่ได้คือการก่อตัวของเฟสผลึกเหลวอย่างต่อเนื่อง คริสตัลสามารถละลายได้ในควิโนลีนเป็นครั้งคราว แต่โดยปกติแล้วจะไม่ละลายทั้งในและในไพริดีน (ขึ้นอยู่กับความแตกต่างของเทคโนโลยี)

เส้นใยที่ได้จากพิตคริสตัลเหลวที่มีผลึกเหลว 55 - 65% ไหลเป็นพลาสติก การหมุนจะดำเนินการที่ 350 - 400 องศา โครงสร้างที่มีการวางแนวสูงเกิดขึ้นจากการให้ความร้อนในบรรยากาศอากาศที่ 200 - 350 องศาและคงไว้ซึ่งบรรยากาศเฉื่อย เส้นใยของแบรนด์ Thornel P-55 จะต้องได้รับความร้อนสูงถึง 2,000 องศา ยิ่งโมดูลัสความยืดหยุ่นสูง อุณหภูมิก็จะยิ่งสูงขึ้น

เมื่อเร็ว ๆ นี้งานทางวิทยาศาสตร์และวิศวกรรมให้ความสำคัญกับเทคโนโลยีโดยใช้ไฮโดรจิเนชันมากขึ้นเรื่อย ๆ การผลิตเส้นใยในขั้นต้นมักทำได้โดยการเติมไฮโดรเจนด้วยส่วนผสมของถ่านหินทาร์พิตช์และแนฟทาเลตเรซิน ในกรณีนี้ ควรมีเตตระไฮโดรควิโนลีน อุณหภูมิในการประมวลผลคือ 380 - 500 องศา ของแข็งสามารถถูกกำจัดออกได้โดยการกรองและหมุนเหวี่ยง จากนั้นสนามจะหนาขึ้นที่อุณหภูมิสูงขึ้น สำหรับการผลิตคาร์บอนจำเป็นต้องใช้อุปกรณ์ค่อนข้างหลากหลาย (ขึ้นอยู่กับเทคโนโลยี):

- ชั้นที่กระจายสุญญากาศ

- ปั๊ม;

- สายรัดปิดผนึก;

- โต๊ะทำงาน;

- กับดัก;

- ตาข่ายนำไฟฟ้า

- ฟิล์มสูญญากาศ

- พรีเพก;

- หม้อนึ่งความดัน

กฎการเลือกถ่านหิน

ทางเลือกของสิ่งทอถูกกำหนดโดยวัตถุประสงค์ วิธีการใช้คาร์บอนตามแผน และวิธีการที่เลือกในการผลิตคาร์บอนไฟเบอร์ ลักษณะสำคัญของมันคือ:

- ความหนาแน่นมวลต่อหน่วยพื้นที่ g / m2

- ความหนาแน่นเชิงเส้น จำนวนเกลียวต่อ cm2 ในแต่ละทิศทาง

- หมายเลข K จำนวนเส้นใยคาร์บอน (โซ่) นับพันเส้นในหนึ่งเส้น เส้นใยที่พบมากที่สุดคือ K3 โดยปกติ K = 6-12-24-48

สำหรับการปรับจูนอัตโนมัติมักใช้เว็บที่มีความหนาแน่น 150-600 g / cbm ที่มีความหนาของเส้นใย 1-12K และสำหรับเฟรมจักรยาน K3

ชิ้นส่วนและอุปกรณ์เสริมคาร์บอนไฟเบอร์ส่วนใหญ่ผลิตขึ้นโดยใช้ผ้าลายก้างปลาและผ้าใบ การทอผ้าประเภทอื่นได้รับการออกแบบมาเพื่อคำขอและวัตถุประสงค์พิเศษ

นอกจากนี้ยังควรกล่าวถึงประเภทการทอแบบทิศทางเดียว - นี่คือเมื่อเส้นใยถูกยืดออกในทิศทางเดียว (Unidirectional Carbon Weave) การทอประเภทนี้จะถูกยึดเข้าด้วยกันโดยเส้นใยคาร์บอนหรือโพลีเอสเตอร์แบบสุ่มเท่านั้นโดยผ่านเส้นใยในมุมหนึ่ง ที่ 90 องศาเส้นใยคาร์บอนชนิดนี้เหมาะที่สุดในกรณีที่ใช้แรงในทิศทางเดียวและต้องใช้แอนไอโซโทรปี เช่น การยิงธนูและลูกศร

ให้ความสนใจเมื่อเลือกพารามิเตอร์ที่คุณต้องการสำหรับหน่วยวัดในไซต์ภาษาจีน - นี่ไม่ใช่ระบบเมตริก!

ผลิตภัณฑ์และการใช้งาน

คาร์บอนไฟเบอร์ใช้ในการเสริมแรงแบบคอมโพสิต เป็นเรื่องปกติที่จะใช้เพื่อรับ:

- ผ้าสองทิศทาง

- ผ้าดีไซเนอร์;

- เนื้อเยื่อแกนและสี่เหลี่ยม

- ผ้าไม่ทอ

- เทปทิศทางเดียว

- พรีเพก;

- การเสริมแรงภายนอก

- ไฟเบอร์;

- สายรัด

การทำความร้อนใต้พื้นอินฟราเรดเป็นนวัตกรรมที่ค่อนข้างจริงจัง ในกรณีนี้จะใช้วัสดุแทนลวดโลหะแบบเดิม สามารถสร้างความร้อนได้มากกว่าถึง 3 เท่า อีกทั้งยังลดการใช้พลังงานลงประมาณ 50% ผู้ที่ชื่นชอบการสร้างแบบจำลองเทคนิคที่ซับซ้อนมักใช้ท่อคาร์บอนที่ได้จากการพัน ผลิตภัณฑ์เหล่านี้เป็นที่ต้องการของผู้ผลิตรถยนต์และอุปกรณ์อื่นๆ เส้นใยคาร์บอนมักใช้สำหรับเบรกมือ เป็นต้น นอกจากนี้ ตามเนื้อหานี้ รับ:

- ชิ้นส่วนสำหรับโมเดลเครื่องบิน

- หมวกแบบชิ้นเดียว;

- จักรยาน;

- ชิ้นส่วนสำหรับปรับแต่งรถยนต์และรถจักรยานยนต์

แผงคาร์บอนไฟเบอร์มีความแข็งกว่าอลูมิเนียม 18% และมากกว่าเหล็กโครงสร้าง 14% จำเป็นต้องใช้ปลอกหุ้มที่ยึดตามวัสดุนี้เพื่อให้ได้ท่อและท่อที่มีหน้าตัดแบบแปรผัน ผลิตภัณฑ์เกลียวของโปรไฟล์ต่างๆ พวกเขายังใช้สำหรับการผลิตและซ่อมแซมไม้กอล์ฟ นอกจากนี้ยังควรค่าแก่การชี้ให้เห็นถึงการใช้งานในการผลิตเคสที่ทนทานเป็นพิเศษสำหรับสมาร์ทโฟนและอุปกรณ์อื่นๆ ผลิตภัณฑ์ดังกล่าวมักจะมีลักษณะพิเศษและมีคุณสมบัติการตกแต่งที่ดีขึ้น

สำหรับผงประเภทกราไฟท์ที่กระจัดกระจายนั้นจำเป็น:

- เมื่อได้รับการเคลือบที่เป็นสื่อกระแสไฟฟ้า

- เมื่อปล่อยกาวประเภทต่างๆ

- เมื่อเสริมแรงแม่พิมพ์และชิ้นส่วนอื่นๆ

สีโป๊วคาร์บอนไฟเบอร์ดีกว่าสีโป๊วแบบดั้งเดิมในหลายๆ ด้าน ผู้เชี่ยวชาญหลายคนชื่นชมการผสมผสานนี้ในด้านความยืดหยุ่นและความแข็งแรงทางกล องค์ประกอบนี้เหมาะสำหรับการปกปิดข้อบกพร่องที่ลึก แท่งคาร์บอนหรือแท่งคาร์บอนมีความแข็งแรง น้ำหนักเบา และใช้งานได้ยาวนาน วัสดุดังกล่าวจำเป็นสำหรับ:

- การบิน;

- อุตสาหกรรมจรวด

- การปล่อยอุปกรณ์กีฬา

โดยไพโรไลซิสของเกลือกรดคาร์บอกซิลิก สามารถรับคีโตนและอัลดีไฮด์ได้ คุณสมบัติทางความร้อนที่ดีเยี่ยมของคาร์บอนไฟเบอร์ทำให้สามารถใช้ในเครื่องทำความร้อนและแผ่นทำความร้อนได้ เครื่องทำความร้อนดังกล่าว:

- ประหยัด;

- เชื่อถือได้;

- โดดเด่นด้วยประสิทธิภาพที่น่าประทับใจ

- อย่ากระจายรังสีอันตราย

- ค่อนข้างกะทัดรัด

- อัตโนมัติอย่างสมบูรณ์แบบ

- ดำเนินการโดยไม่มีปัญหาที่ไม่จำเป็น

- อย่ากระจายเสียงรบกวนจากภายนอก

คอมโพสิตคาร์บอน - คาร์บอนใช้ในการผลิต:

- รองรับถ้วยใส่ตัวอย่าง;

- ชิ้นส่วนเรียวสำหรับเตาหลอมสูญญากาศ

- ชิ้นส่วนท่อสำหรับพวกเขา

พื้นที่ใช้งานเพิ่มเติม ได้แก่ :

- มีดทำเอง

- ใช้สำหรับวาล์วกลีบบนเครื่องยนต์

- ใช้ในการก่อสร้าง

ผู้สร้างสมัยใหม่ใช้วัสดุนี้มานานแล้วไม่เพียง แต่สำหรับการเสริมแรงภายนอกเท่านั้น มันเป็นสิ่งจำเป็นในการเสริมความแข็งแกร่งให้กับบ้านหินและสระว่ายน้ำ ชั้นเสริมแรงติดกาวช่วยคืนคุณภาพของการรองรับและคานในสะพาน นอกจากนี้ยังใช้ในการสร้างถังบำบัดน้ำเสียและจัดกรอบอ่างเก็บน้ำธรรมชาติเทียม เมื่อทำงานกับถังและหลุมไซโล

ในวิดีโอหน้า คุณจะพบข้อมูลเพิ่มเติมเกี่ยวกับการผลิตคาร์บอนไฟเบอร์

การผลิตคาร์บอนไฟเบอร์

ต้นทุนคาร์บอนไฟเบอร์ที่สูงเช่นนี้กำหนดความซับซ้อนและการใช้พลังงานของกระบวนการผลิต สาระสำคัญของกระบวนการประกอบด้วยการทำความสะอาดเส้นใยที่ประกอบด้วยคาร์บอนจากอะตอมที่ไม่จำเป็นทีละขั้นตอน โดยปล่อยให้คาร์บอนอยู่ในปริมาตรของเส้นใยสูงถึง 99% เมื่อสิ้นสุดกระบวนการ

HC ได้มาจากการสลายตัวด้วยความร้อน (ไพโรไลซิส) ของเส้นใยดั้งเดิม: ไฮเดรต เซลลูโลส, โพลีอะคริโลไนไตรล์ (PAN) ปิโตรเลียมหรือถ่านหินทาร์พิตช์ ปัจจุบัน การผลิตไฮโดรคาร์บอนจากสารละลาย้เหนียวหรือ PAN มีความสำคัญทางอุตสาหกรรม

กระบวนการรับไฮโดรคาร์บอนตาม PAN

ควรสังเกตว่าองค์ประกอบทางเคมีและโครงสร้างของไฮโดรคาร์บอนขึ้นอยู่กับองค์ประกอบของวัตถุดิบ

ประการแรกเส้นใยโพลีอะคริลิกอยู่ภายใต้การออกซิเดชั่นโดยการอบชุบด้วยความร้อนในอากาศที่อุณหภูมิประมาณ 200 ° C

PAN ที่ออกซิไดซ์ยังเป็นที่สนใจในบางพื้นที่ของการผลิตเนื่องจากเป็นวัสดุที่ทนความร้อนและแทบไม่ติดไฟ

หลังจากออกซิเดชั่น ใยแมงมุมจะผ่านเตาถ่าน (ประมาณ 1500 ° C) และกราไฟท์ (ประมาณ 3000 ° C) ในขั้นตอนนี้ ไฮโดรเจนและเฮเทอโรอะตอมที่ตกค้างจะถูกลบออก และเกิดพันธะคู่ระหว่างอะตอมของคาร์บอน กระบวนการคาร์บอไนเซชั่นและกราไฟท์จะดำเนินการในสภาพแวดล้อมเฉื่อย

ในตอนท้ายของกระบวนการคาร์บอไนเซชัน (ในบางกรณีสามารถยกเว้นขั้นตอนการแกรไฟต์ได้) มัดมีองค์ประกอบและโครงสร้างทางเคมีสำเร็จรูป แต่มีอีกหลายขั้นตอนที่ต้องผ่านการยึดเกาะกับเมทริกซ์:

- การรักษาพื้นผิว. อันเป็นผลมาจากปฏิกิริยานี้ พื้นผิวของผ้าคาร์บอนจะ "หยาบ" การแยกอะตอมของคาร์บอนและสร้างกลุ่มฟังก์ชันอิสระที่สามารถแลกเปลี่ยนไอออนได้

- การใช้สารลดแรงตึงผิว (surfactant) เป็นการแต่งตัวที่เรียกว่า อีพอกซีเรซินที่ไม่มีสารชุบแข็งมักใช้เป็นสารแต่งเนื้อแต่งตัว การแต่งกายช่วยป้องกันการเสียดสีระหว่างการเก็บรักษา การขนส่ง และการแปรรูปสิ่งทอ ไล่ความชื้นและอากาศออกจากรูขุมขน

ขั้นตอนการทำให้แห้งหลังจากการปรับขนาดเป็นขั้นตอนสุดท้าย จากนั้นจึงพันมัดบนกระสวย (โดยปกติน้ำหนักไม่เกิน 8 กก.)

ประวัติศาสตร์

เป็นครั้งแรกที่การผลิตและการใช้เส้นใยคาร์บอนได้รับการเสนอและจดสิทธิบัตรในปี พ.ศ. 2423 โดยนักประดิษฐ์ชาวอเมริกันชื่อ Edison สำหรับเส้นใยในหลอดไฟฟ้า เส้นใยเหล่านี้ได้มาจากไพโรไลซิสของฝ้ายหรือเส้นใยเรยอน และมีลักษณะเฉพาะที่มีความพรุนและความเปราะบางสูง

ความสนใจรองในเส้นใยคาร์บอนเกิดขึ้นเมื่อมีการค้นหาวัสดุที่เหมาะสมสำหรับใช้เป็นส่วนประกอบสำหรับการผลิตเครื่องยนต์จรวด ในแง่ของคุณภาพ คาร์บอนไฟเบอร์กลายเป็นหนึ่งในวัสดุเสริมแรงที่เหมาะสมที่สุดสำหรับบทบาทดังกล่าว เนื่องจากมีความคงตัวทางความร้อนสูง คุณสมบัติของฉนวนความร้อนที่ดี ทนต่อการกัดกร่อนต่อผลกระทบของก๊าซและตัวกลางที่เป็นของเหลว มีความแข็งแรงสูง และความฝืด

คาร์บอนไฟเบอร์ 3K, 12K, 24K

ในปีพ.ศ. 2501 HCs ที่มีพื้นฐานมาจากเส้นใยวิสโคสได้มาจากสหรัฐอเมริกา ในการผลิตเส้นใยคาร์บอนรุ่นใหม่ใช้เส้นใยเซลลูโลสไฮเดรต (HTC) ที่อุณหภูมิสูงแบบเป็นขั้นตอน (900 ° C, 2500 ° C) ซึ่งทำให้สามารถรับค่าความต้านทานแรงดึง 330–1030 MPa และ โมดูลัสยืดหยุ่น 40 GPa ต่อมา (ในปี 1960) ได้มีการเสนอเทคโนโลยีสำหรับการผลิตเส้นใยผลึกเดี่ยวแบบสั้น (หนวด) ของกราไฟท์ที่มีความแข็งแรง 20 GPa และโมดูลัสยืดหยุ่น 690 GPa หนวดเคราเติบโตในอาร์คไฟฟ้าที่อุณหภูมิ 3600 ° C และแรงดัน 0.27 MPa (2.7 atm) เวลาและความสนใจอย่างมากได้ทุ่มเทให้กับการปรับปรุงเทคโนโลยีนี้ในช่วงหลายปีที่ผ่านมา แต่ปัจจุบันไม่ค่อยได้ใช้แล้ว เนื่องจากมีค่าใช้จ่ายสูงเมื่อเทียบกับวิธีการผลิตเส้นใยคาร์บอนแบบอื่นๆ

เกือบจะในเวลาเดียวกันในสหภาพโซเวียตและหลังจากนั้นในปี 2504 ในญี่ปุ่นได้รับไฮโดรคาร์บอนจากเส้นใยโพลีอะคริโลไนไตรล์ (PAN) ลักษณะของเส้นใยคาร์บอนแรกที่ใช้ PAN นั้นไม่สูง แต่เทคโนโลยีได้รับการปรับปรุงอย่างค่อยเป็นค่อยไปและหลังจาก 10 ปี (ภายในปี 1970) เส้นใยคาร์บอนที่ใช้เส้นใย PAN ที่มีความต้านทานแรงดึง 2070 MPa และโมดูลัสยืดหยุ่นได้ 480 GPa .ในเวลาเดียวกัน มีความเป็นไปได้ที่จะได้รับเส้นใยคาร์บอนโดยใช้เทคโนโลยีนี้ซึ่งมีคุณสมบัติทางกลที่สูงกว่า: โมดูลัสยืดหยุ่นสูงถึง 800 GPa และความต้านทานแรงดึงมากกว่า 3 GPa HC ที่มีพื้นฐานมาจากแหล่งปิโตรเลียมได้รับในปี 1970 ในญี่ปุ่นเช่นกัน

ผ้าคาร์บอนที่มีความหนาแน่น 200 g / m2

Chen และ Chun ได้ตรวจสอบผลกระทบของเส้นใยคาร์บอนที่เจือด้วยซิลิกาต่อการหดตัวของคอนกรีตเมื่อแห้ง และได้ข้อสรุปว่าอัตราส่วนปริมาตรของเส้นใยคาร์บอนเท่ากับ 0.19% (โดยมีความยาวเส้นใยเฉลี่ย 5 มม. และเส้นผ่านศูนย์กลาง 10 µm) ด้วย อัตราส่วนซิลิกาฟูม 15% จากมวลซีเมนต์ ทำให้การหดตัวลดลงเมื่อแห้งถึง 84% นักวิจัยพบว่าการใช้คาร์บอนไฟเบอร์กับซิลิกาฟูมสามารถปรับปรุงคุณสมบัติต่างๆ เช่น กำลังรับแรงอัดและความทนทานต่อสารเคมี

Alhadisi Abdul Qadir และคนอื่นๆ ได้ศึกษาผลของการเพิ่มคาร์บอนไฟเบอร์ต่อคุณสมบัติทางกลของคอนกรีตมวลเบา ไฟเบอร์ถูกเติมในอัตราส่วน 0.5%, 0.1%, 1.5% โดยปริมาตร สูตรทั้งหมดมีลักษณะเฉพาะโดยกำลังรับแรงอัดและแรงดึงที่เพิ่มขึ้น และกำลังรับแรงดัดงอที่ประมาณ 30%, 58% และ 35% ตามลำดับ เมื่อเทียบกับส่วนผสมอ้างอิง

บทสรุป

ควรเข้าใจว่า HC ไม่ได้รับประกันคุณภาพและรับประกันคุณสมบัติความแข็งแรงของผลิตภัณฑ์เกิน ด้วยตัวเอง เส้นใยคาร์บอนค่อนข้างเปราะบางและเปราะบาง หากไม่มีสภาวะพอลิเมอไรเซชันที่ถูกต้องหรือด้วยการเลือกเมทริกซ์ที่ไม่ถูกต้องหรือความไม่เข้ากันกับเกลียว อาจไม่สามารถบรรลุคุณสมบัติที่ประกาศโดยผู้ผลิตได้ นอกจากนี้ HC ยังด้อยกว่าหินบะซอลต์และแก้วในขนบางชนิด การทดสอบ แม้ว่าที่จริงแล้วแม้แต่แก้วและหินบะซอลต์ที่แพงที่สุดก็ยังถูกกว่าคาร์บอนไฟเบอร์ที่ถูกที่สุดถึง 10 เท่า นอกจากนี้ เนื่องจากมีการใช้คาร์บอนไฟเบอร์อย่างแพร่หลายในอุตสาหกรรมการป้องกันประเทศ จึงจำเป็นต้องได้รับใบอนุญาตเพื่อซื้อจากผู้ผลิตในต่างประเทศโดยตรง

ข้อเสนอแนะใด ๆ ที่จะได้รับการชื่นชม ขอบคุณ!